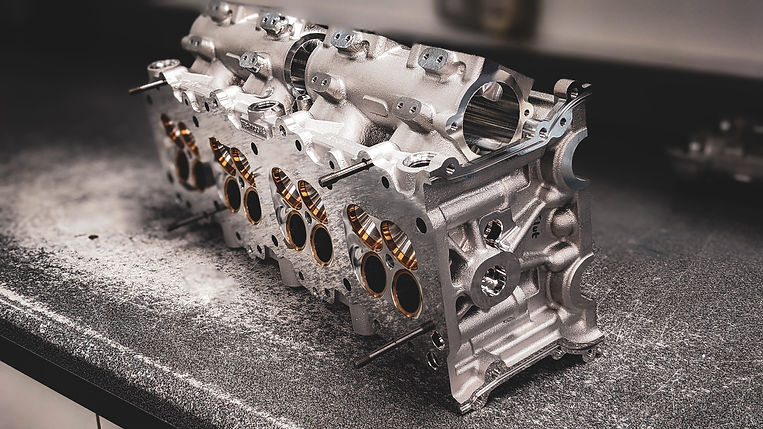

Unser Unternehmen hat sich auf die Entwicklung und Fertigung von Bauteilen

für den Einsatz unter höchsten Anforderungen spezialisiert.

Wir verwenden unser Know-How in den modernsten Entwicklungs- und Fertigungstechniken um die zu entwickelnden Bauteile in jeder Disziplin zu optimieren.

Unsere Entwicklungskompetenzen gliedern sich in zwei Bereiche auf:

Engineering.

Entwicklung neuer Ideen, Konzepte und Komponenten

Reverse Engineering.

Nachmodellierung und Weiter-entwicklung bereits existierender Komponenten

Engineering.

Unser Engineering umfasst die Planung, CAD-Konstruktion, FEM-Simulation, Fertigung und Montage. Unsere Spezialität liegt darin, neue Hightech-Bauteile zu entwickeln, die Ihr Fahrzeug siegfähig machen.

Darüber hinaus entwickeln wir bestehende Bauteile weiter, um so für den Rennsport optimierte Komponenten zu erhalten.

Planung

CAD-Konstruktion

FEM- Simulation

Fertigung

Montage

Gemäß unserer Unternehmensphilosophie bieten wir Ihnen eine hohe Fertigungstiefe von der Einzelteilfertigung bis hin zur Produktion von Kleinserien.

Neben unserer eigenen Fertigung verfügen wir über ein vielfältiges und internationales Partnernetzwerk und können Ihnen für nahezu jede Herausforderung eine Lösung anbieten.

Folgende Verfahren kommen für die Fertigung unserer Komponenten zum Einsatz.

3D-Scan

3D-Druck

GFK/CFK

Schweißen

Blechbearbeitung

Spanende Fertigung

Gießen

Schmieden

Reverse Engineering.

Im Gegensatz zur Entwicklung neuer Konzepte und Komponenten beginnt beim Reverse Engineering die Entwicklung mit einem bereits existierenden Bauteil.

Diese Methodik ist immer dann nötig, wenn Komponenten gefertigt werden sollen, aber keine Zeichnungen oder CAD-Modelle existieren.

Die Rückführung der Bauteile in CAD-Modelle erfolgt entweder durch moderne Messmethoden oder durch 3D-Scannen. Die so generierten 3D-Modelle können entweder zur direkten Fertigung oder als Ausgangsbasis für eine Optimierung des Bauteils dienen.

Bei der Umsetzung der Optimierung und Fertigung fließt unser gesamtes technisches und branchenspezifisches Know-How ein.

So können nicht mehr verfügbare Ersatzteile, zum Beispiel für Oldtimer oder den historischen Motorsport reproduziert oder optimiert werden.

Schritt 1: Ausgangsbauteil

Schritt 2: CAD-Modell

Schritt 3: Prototyp

Schritt 4: Funktionsteil

-

Ausgangsbauteil liegt meist physisch vor

-

Bauteil wird vermessen oder 3D-gescannt

-

Es können Einzelteile oder ganze Baugruppen nachkonstruiert werden

-

Auch eine Rekonstruktion anhand von Bildern ist möglich

-

Die Messdaten werden in ein CAD-System übertragen

-

Die Bauteile werden im CAD-System detailgetreu modelliert

-

Es erfolgt eine Optimierung hinsichtlich der Bauteileigenschaften und Herstellbarkeit

-

Das Bauteil wird bei Bedarf einer Festigkeits- und Steifigkeitssimulation unterzogen

-

Es wird ein Prototyp, meist mit Hilfe von Rapid Prototyping (z.B. 3D-Druck) hergestellt

-

Durch den Prototypen können die Konstruktion überprüft und die Montage getestet werden

-

In einigen Fällen können mit Hilfe des Prototypen auch die Funktionen getestet werden

-

Falls notwendig, wird das CAD-Modell einer Optimierungsschleife unterzogen

-

Durch die gewissenhafte Ausführung der vorhergehenden Schritte kann ein fehlerfreies Funktionsteil gefertigt werden

-

Die Funktionalität und Haltbarkeit des Bauteils werden ausgiebig getestet

-

Die Komponenten werden einbaufertig und gegebenenfalls vormontiert geliefert